你知道如何正確操作發(fā)酵罐嗎���?

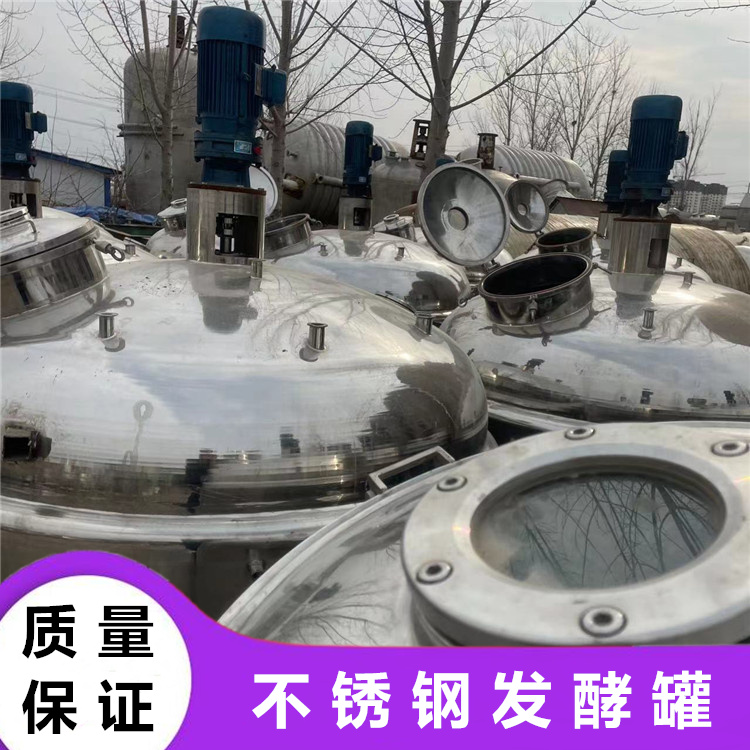

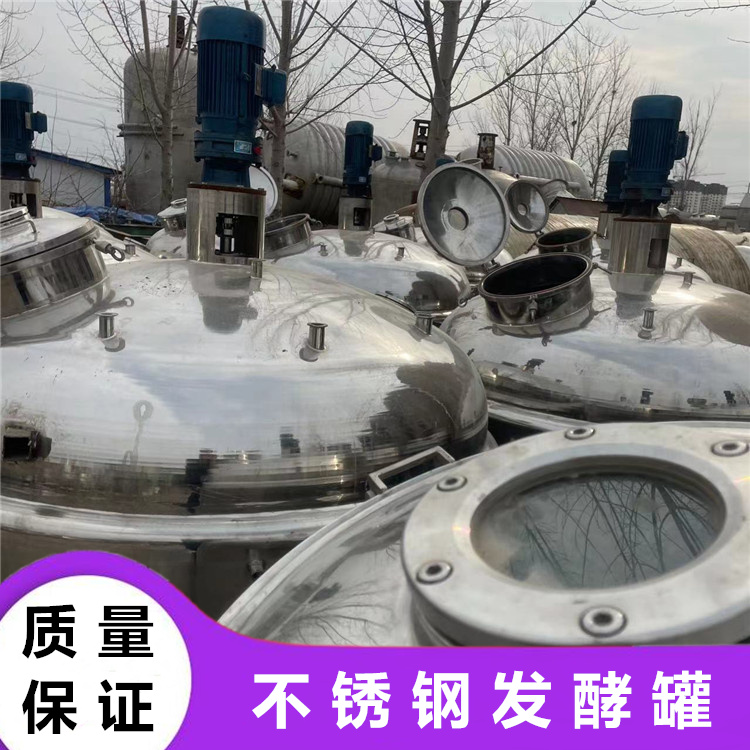

發(fā)酵罐是生物工程�����、制藥�����、食品�����、環(huán)保等領域用于微生物(如細菌��、真菌���、酵母菌)或細胞培養(yǎng)的核心設備���,其操作需嚴格遵循 “無菌控制、參數精準���、過程監(jiān)控” 三大原則����,以確保發(fā)酵過程穩(wěn)定���、產物高效生成���。以下是發(fā)酵罐的標準操作流程(以實驗室規(guī)模機械攪拌式發(fā)酵罐為例) ,涵蓋操作前��、操作中、操作后全環(huán)節(jié)�,同時包含關鍵注意事項:

發(fā)酵過程的首要風險是雜菌污染(會競爭營養(yǎng)�����、產生有害物質����,導致發(fā)酵失?�。?,因此操作前的準備與滅菌是關鍵環(huán)節(jié),需分 6 步執(zhí)行:

發(fā)酵罐本體:檢查罐壁��、攪拌槳(或氣升式導流筒)���、密封件(如機械密封��、O 型圈)是否完好�����,無破損���、變形或滲漏�����;確認溫度傳感器�����、pH 電極�、溶氧電極(DO 電極)��、壓力傳感器等探頭安裝牢固�,無松動或污染。

管路系統:檢查進料管(培養(yǎng)基�、補料)、進氣 / 排氣閥(無菌空氣�、尾氣處理)、取樣管��、放料管的閥門是否靈活����,管路無堵塞、老化�����;確認蒸汽管路(用于滅菌)壓力正常(通常 0.3-0.5MPa),無泄漏�。

輔助系統:檢查無菌空氣系統(空壓機、過濾器��、除濕裝置)是否正常��,空氣過濾器(前置���、除菌級)是否在有效期內����;確認溫控系統(加熱 / 冷卻夾套�、循環(huán)水)�、攪拌電機、蠕動泵(補料 / 消泡劑)運行正常�。

物料準備:培養(yǎng)基需按配方精準配制(如碳源、氮源���、微量元素��、pH 調節(jié)劑)���,并經預過濾(如 0.22μm 濾膜����,去除粗顆粒)�;菌種需提前活化(如斜面培養(yǎng)→種子液擴大培養(yǎng)),確?�;钚耘c純度���。

發(fā)酵罐滅菌需遵循 “先排空氣�����,再通蒸汽���,恒溫保壓” 的原則,常用 “實罐滅菌(SIP)” 或 “空罐滅菌 + 培養(yǎng)基單獨滅菌(分滅菌)”�����,實驗室規(guī)模以實罐滅菌為主:

加液與排氣:將配制好的培養(yǎng)基(體積不超過罐體總容積的 70%�����,避免發(fā)酵時溢出)加入發(fā)酵罐,關閉所有閥門�����,打開排氣閥和蒸汽進口閥�,緩慢通入蒸汽,排出罐內和管路中的冷空氣

升溫與保壓:當排氣閥排出純蒸汽(無冷凝水�����、蒸汽連續(xù)均勻)時��,關閉排氣閥���,繼續(xù)通蒸汽��,使罐內壓力升至0.1-0.12MPa(對應溫度 121℃)���,同時開啟攪拌(低速��,100-200rpm�����,確保培養(yǎng)基受熱均勻)。

恒溫滅菌:維持 121℃�、0.1MPa 壓力,根據培養(yǎng)基成分和罐體體積保溫滅菌�����,常規(guī)時間為20-30 分鐘(含管路滅菌���,需打開各支管閥門�����,讓蒸汽流經所有管路)��;若培養(yǎng)基含熱敏性成分(如維生素�����、酶)�,可采用 “低溫長時” 滅菌(如 115℃����、0.06MPa,30-40 分鐘)。

降溫與保壓:滅菌結束后�,關閉蒸汽閥,打開排氣閥緩慢泄壓(泄壓速度≤0.01MPa / 分鐘�,避免壓力驟降導致培養(yǎng)基暴沸),同時開啟冷卻系統(如夾套通冷卻水)�,將培養(yǎng)基溫度降至發(fā)酵設定溫度(如細菌 30-37℃、酵母菌 28-30℃����、真菌 25-30℃)。

無菌保護:降溫過程中��,需向罐內通入無菌空氣(維持罐內微正壓��,0.02-0.05MPa��,防止外界雜菌進入)���,直至溫度穩(wěn)定在設定值�����。

電極滅菌:溫度傳感器����、pH 電極��、DO 電極需隨罐體一同滅菌(耐高溫型號)�;若為不耐高溫電極(如部分 pH 電極),需在滅菌后采用 “無菌操作” 插入罐體����,插入前需用 75% 乙醇擦拭消毒,再用無菌生理鹽水沖洗��。

取樣管 / 補料管滅菌:滅菌后需關閉取樣閥���、補料閥�,保持管路內無菌狀態(tài)�����,使用前需先排放少量管路內的冷凝水或殘留蒸汽��,再進行取樣或補料��。

發(fā)酵過程需實時監(jiān)控并調控關鍵參數,確保微生物生長與產物合成的最佳環(huán)境��,主要分為 “接種”“參數監(jiān)控與調節(jié)”“取樣分析” 三步:

接種需在無菌環(huán)境下進行(如超凈工作臺�����、無菌操作間)���,操作步驟:

接種前��,用 75% 乙醇擦拭發(fā)酵罐接種口(或接種塞)���,并開啟接種口周圍的紫外燈消毒 30 分鐘(消毒后關閉紫外燈,通風 15 分鐘)�。

打開接種口,快速將活化好的種子液(接種量通常為 5%-10%��,根據菌種生長速度調整)倒入罐內����,或通過無菌移液管 / 蠕動泵注入,全程動作迅速����,避免空氣長時間接觸�。

接種后���,關閉接種口,確保密封���,維持罐內微正壓(0.02-0.05MPa)��,開啟攪拌(按設定轉速��,如 200-500rpm����,根據菌種需氧性調整)和無菌空氣供應(通氣量通常為 0.5-2vvm��,即每小時通入的空氣體積為罐體體積的 0.5-2 倍)���。

發(fā)酵過程中需通過儀器面板或控制系統(如 PLC 軟件)實時監(jiān)控并調節(jié)以下核心參數���,不同菌種的參數設定差異較大(需根據發(fā)酵工藝優(yōu)化):

無菌取樣:取樣前�,用 75% 乙醇擦拭取樣口����,打開取樣閥,先排放 2-3mL 管路內的殘留液體(避免管路污染樣品)��,再用無菌離心管收集樣品(體積 5-10mL)����,取樣后關閉取樣閥,并用無菌生理鹽水沖洗取樣管���。

樣品分析:及時檢測樣品的關鍵指標���,判斷發(fā)酵進程:

微生物生長:測定菌體量(如 OD600 吸光度、干重法)��、活菌數(平板計數法)�;

營養(yǎng)消耗:檢測殘?zhí)牵ㄈ?DNS 法、高效液相色譜)�����、氨基氮(如茚三酮法);

產物合成:根據產物類型檢測(如抗生素用抑菌圈法��、酶用活性測定����、有機酸用滴定法)。

調整策略:若分析發(fā)現參數異常(如殘?zhí)沁^低�、菌體量增長緩慢),需及時調整工藝(如增加補料量���、提高通氣量),避免發(fā)酵失敗����。

當發(fā)酵達到預設終點(如產物濃度峰值����、菌體量穩(wěn)定、營養(yǎng)耗盡)時����,需終止發(fā)酵并清洗設備,為下次使用做準備:

終止操作:關閉攪拌、無菌空氣供應�,若需快速降溫,可加大冷卻水流速�;對于需滅活的發(fā)酵液,可通入蒸汽(100℃��,10 分鐘)或加入滅活劑(如甲醛�����,按需使用)��。

產物收集:打開放料閥���,將發(fā)酵液轉入后續(xù)處理設備(如離心分離機��、過濾機��、提取罐)��,收集菌體(如酵母�、益生菌)或上清液(如酶��、抗生素)����;放料后關閉放料閥����,避免殘留液體滋生雜菌���。

初步清洗:向罐內加入純化水(或稀堿溶液���,如 0.5% NaOH,去除蛋白質殘留)���,開啟攪拌(200-300rpm)�,清洗 10-15 分鐘���,然后通過放料管排出清洗液;重復 2-3 次�����,直至清洗液澄清��,無培養(yǎng)基殘留����。

探頭與管路清洗:拆卸 pH 電極�、DO 電極��,用純化水沖洗后浸泡在保護液中(如 pH 電極浸泡在 3mol/L KCl 溶液�����,DO 電極浸泡在飽和亞硫酸鈉溶液)�;用純化水沖洗取樣管、補料管�、進氣 / 排氣管路,確保無殘留��。

干燥與檢查:清洗后打開罐蓋和所有閥門��,通入壓縮空氣(或無菌空氣)吹干罐內和管路��,避免潮濕環(huán)境滋生霉菌�;檢查密封件、探頭���、閥門是否完好�����,若有損壞及時更換�;記錄本次發(fā)酵的所有參數(如溫度、pH���、產物濃度)���,歸檔保存。

長期存放:若長期不使用����,需在罐內涂抹少量無菌凡士林(保護罐壁),關閉所有閥門�,套上防塵罩,定期檢查設備狀態(tài)��。

發(fā)酵罐操作流程的五個步驟